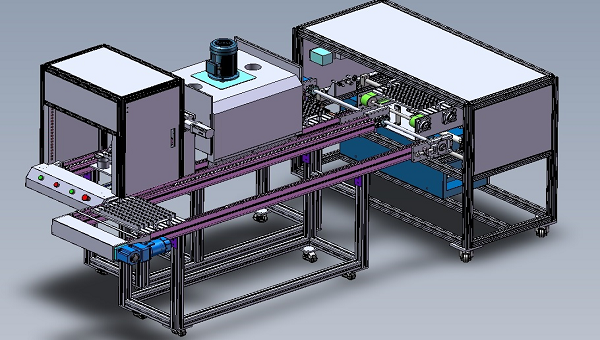

全自动电容点胶生产线实现高效、精准的点胶作业

全自动电容点胶生产线是一种集成自动化技术、用于电容器生产过程中点胶环节的现代化生产线,它通过自动化设备和控制系统实现高效、精准的点胶作业,以下为你展开介绍:

一、全自动电容点胶生产线组成

1、上料系统:负责将待点胶的电容器自动输送到指定位置,通常采用振动盘、输送带等设备,确保电容器能够有序、准确地进入点胶工位。

2、点胶设备:是生产线的核心部分,主要包括点胶阀、胶筒、压力控制装置等。点胶阀可以根据预设的参数精确控制胶水的流量和出胶速度,常见的点胶阀有螺杆阀、喷射阀、柱塞阀等,适用于不同粘度和特性的胶水。

3、运动控制系统:由伺服电机、导轨、滑块等组成,用于控制点胶头的运动轨迹。通过编程,点胶头可以按照预设的路径在电容器表面进行精确的点胶作业,实现直线、曲线、圆形等各种复杂的点胶形状。

4、固化设备:点胶完成后,需要对胶水进行固化处理,以确保胶水能够牢固地附着在电容器表面,达到密封、固定等作用。固化设备通常采用加热、紫外线照射等方式,根据胶水的类型和固化要求选择合适的固化方式。

5、下料系统:将完成点胶和固化处理的电容器从生产线上自动取出,并进行分类、包装等后续处理。下料系统可以采用机械手、输送带等设备,实现自动化操作。

6、控制系统:是整个生产线的“大脑”,负责协调和控制各个部分的运行。通过人机界面(HMI),操作人员可以方便地设置点胶参数、监控生产状态、调整生产流程等。控制系统还具备故障诊断和报警功能,能够及时发现和处理生产过程中的问题。

二、全自动电容点胶生产线工作流程

1、上料:待点胶的电容器通过上料系统被输送到点胶工位,定位装置确保电容器在工位上的位置准确。

2、点胶:运动控制系统根据预设的程序控制点胶头移动到电容器上方,点胶阀按照设定的参数将胶水精确地涂覆在电容器的指定位置。

3、固化:点胶完成后,电容器被输送到固化设备中进行固化处理,使胶水快速固化,达到所需的性能。

4、检测:固化后的电容器会经过检测环节,检查点胶的质量是否符合要求,如胶水的厚度、宽度、均匀性等。

5、下料:检测合格的电容器通过下料系统被取出,进行后续的包装和处理;不合格的产品则会被剔除,以便进行返工或报废处理。

三、全自动电容点胶生产线优势特点

1、提高生产效率:全自动生产线能够实现24小时不间断生产,大大缩短了生产周期,提高了生产效率。相比传统的手工点胶方式,生产效率可以提高数倍甚至数十倍。

2、保证产品质量:通过精确的点胶控制和自动化的生产过程,能够有效避免人为因素对产品质量的影响,确保每个电容器的点胶质量一致,提高了产品的可靠性和稳定性。

3、降低生产成本:减少了人工操作,降低了劳动力成本;同时,精确的点胶控制可以减少胶水的浪费,降低了原材料成本。

4、提升生产灵活性:生产线可以根据不同的产品规格和要求进行快速调整和切换,通过修改程序和更换部分工装夹具,就能够适应不同类型电容器的点胶生产。

方瞳科技已为不少客户提供了全自动电容点胶生产线建设,如果您也有需求不妨了解一下,售前咨询请联系: 020-82108945-8002